Les flux opérationnels de base dans la fabrication sont directement liés à la liste des matériaux (BOM), allant de la définition de la liste des matériaux et des processus nécessaires à la construction d'un produit, jusqu'à l'eclatement de la nomenclature à partir de l'ordre de travail pour générer tous les matériaux requis et les flux de production pour la fabrication.

Le modèle de gestion de production de Ragic vous donne accès à des informations détaillées sur les matériaux, ce qui vous permet de réduire le temps de travail consacré à la production et à la gestion, voire mêmes les heures supplémentaires, tout en restant informé sur l'offre et la demande de matériaux.

Si vous n'avez pas encore créé de compte Ragic, cliquez ici pour installer le modèle de gestion de production. Si vous êtes déjà inscrit, vous pouvez trouver le modèle Gestion de production dans la catégorie Fabrication dans Installer un modèle.

Maintenant, plongeons dans le modèle de gestion de production Ragic pour comprendre le rôle de chaque feuille, comment ajouter de nouvelles données et comment bien tirer parti du modèle.

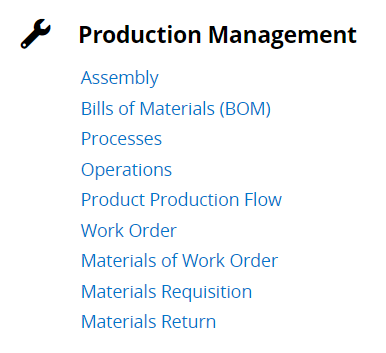

Le modèle Gestion de production est utilisé pour gérer les produits fabriqués ainsi que les matériaux requis, la nomenclature et le flux de production de chaque produit, et les ordres de travail. Il permet également d'eclater la nomenclature (BOM) à partir de l'ordre de travail, ainsi que de gérer les demandes de matériaux en cours de production et les entrées de stock après la fin de la production, et est constitué de neuf feuilles.

Les données doivent être saisies dans l'ordre suivant :

Assemblage → Liste des matériaux (BOM) → Procédures et opérations → Flux de production → Ordre de travail → Réquisition et retour de matériaux → Réalisation de l'ordre de travail → Stock entrant

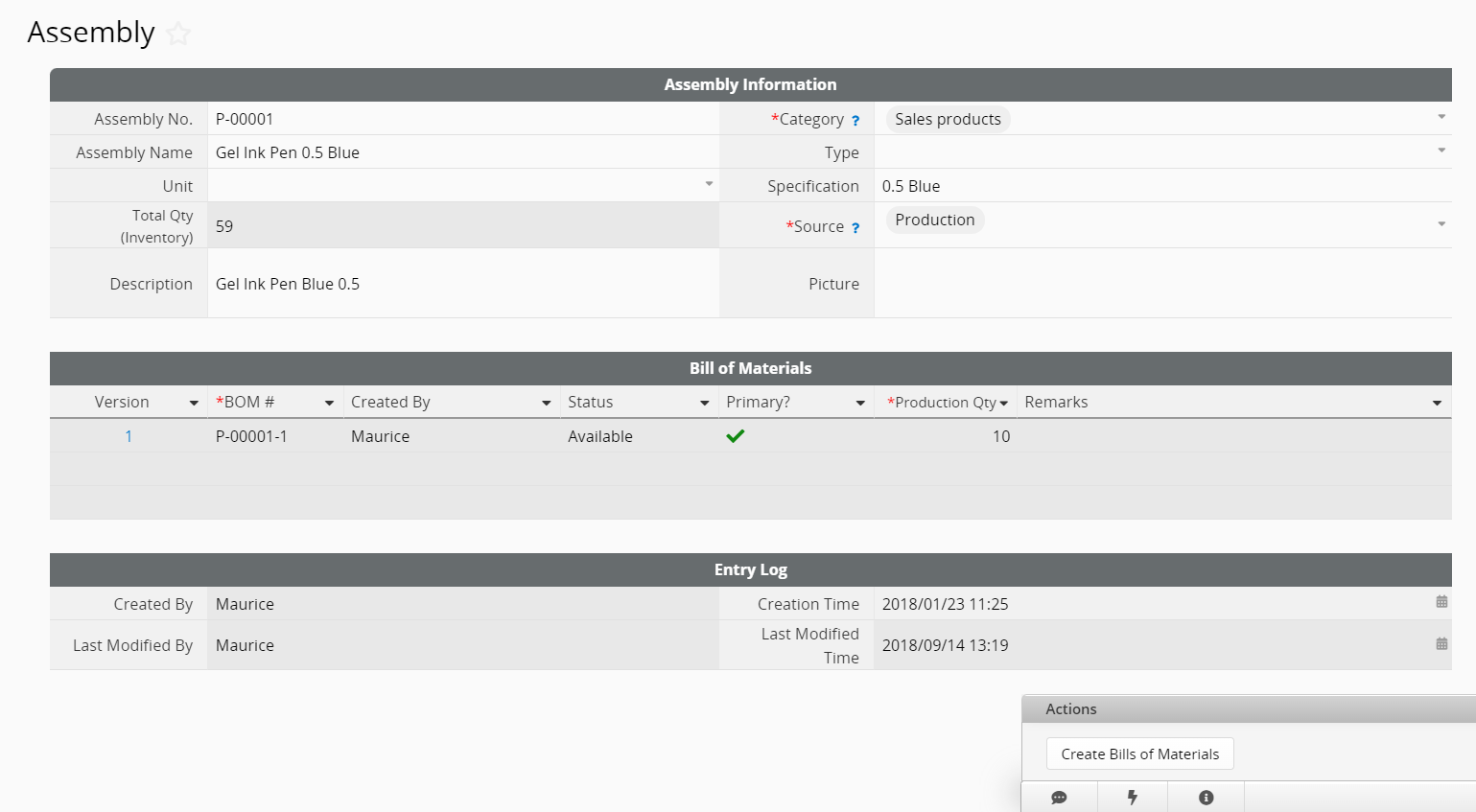

Que ce soit les produits à vendre, les matériaux, les matériaux d'emballage, les produits semi-finis ou les produits finis, ils doivent tous être créés dans cette feuille. La feuille d'assemblage est en fait l'une des versions multiples de la feuille Inventaire du modèle de gestion de l'inventaire, la feuille Produits (CC) du modèle de gestion des commandes clients et la feuille Produits (BC) du modèle d'achat. Dans le modèle de gestion de production, la feuille Assemblage affiche une vue où seules les entrées avec "Production" dans le champ Source sont affichées. Si "Approvisionnement" est sélectionné comme source, le produit apparaîtra dans la feuille Produit (BC). Et si "Produit de vente" n'est pas sélectionné pour sa catégorie, l'entrée ne sera pas affichée dans la feuille Produits (CC).

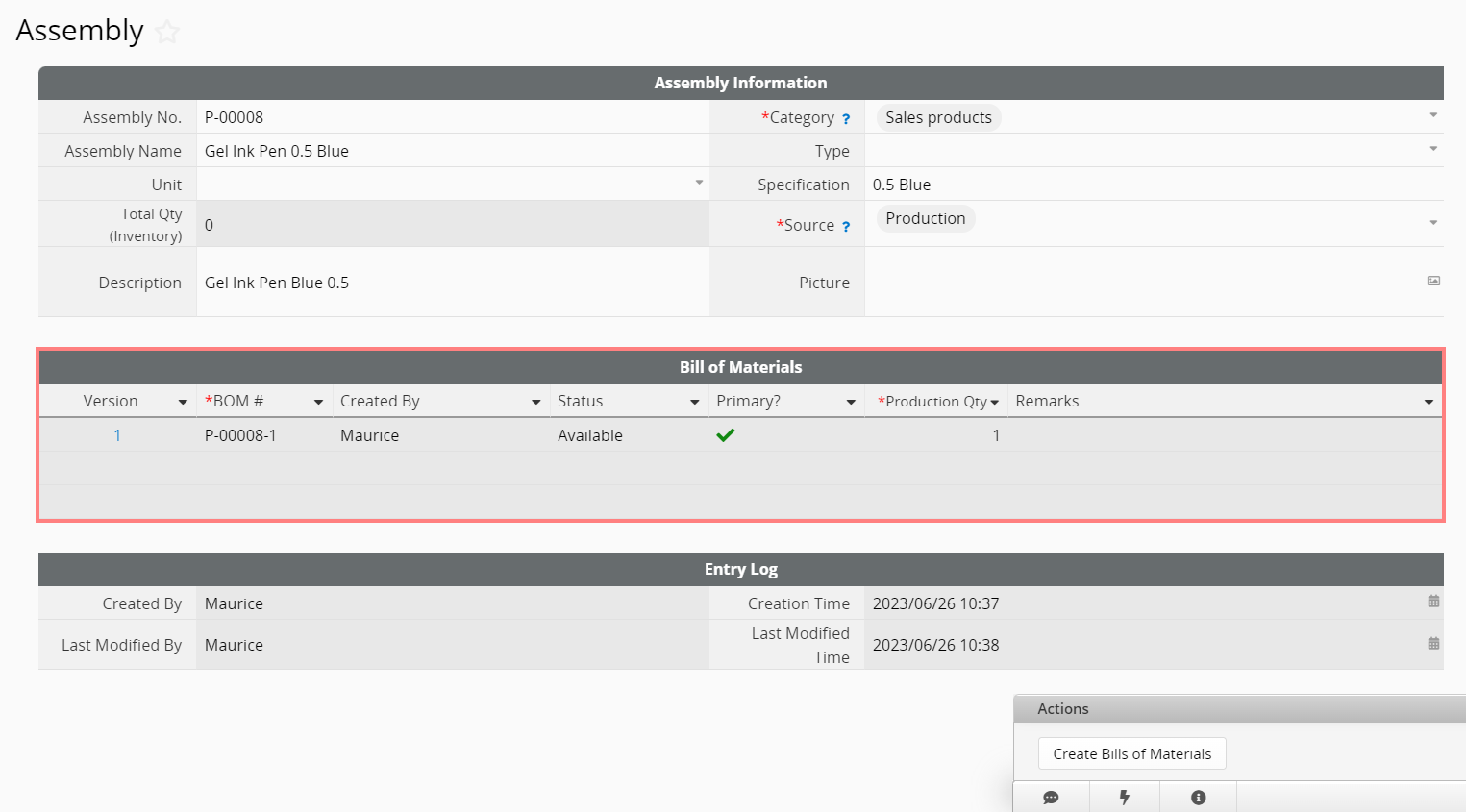

La sous-tablle Liste des matériaux dans cette feuille est utilisée pour faire une liste des différents matériaux employés dans l'assemblage. Comme les informations sur les matériaux ne doivent pas être saisies à partir de cette feuille, elles sont ici configurées en mode Lecture seule. Pour consulter rapidement une nomenclature de matériel spécifique, cliquez directement sur l'élément de version pour ouvrir la feuille Liste des matériaux (BOM). Si vous voulez comprendre comment cette fonction est conçue, veuillez consulter cet article.

Cette feuille permet de répertorier les objets constituant un élément d'assemblage. Les éléments d'assemblage dont la valeur du champ Source est "Production" nécessitent une nomenclature pour la création d'une liste de référence des matériaux nécessaires à leur production et permettent d'exploser la nomenclature (BOM) à partir de l'ordre de travail (en exécutant le bouton d'action). Un élément d'assemblage peut avoir plusieurs nomenclatures, mais une seule peut être définie comme principale (tout en restant valide).

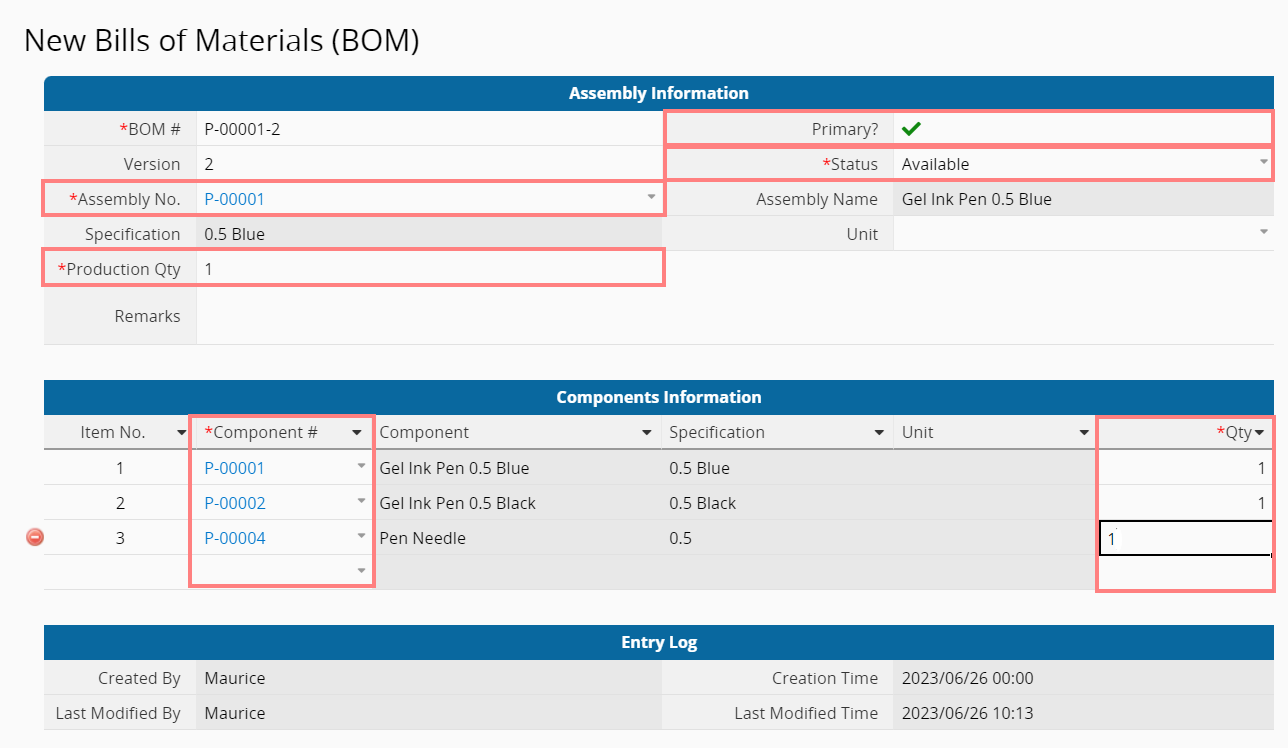

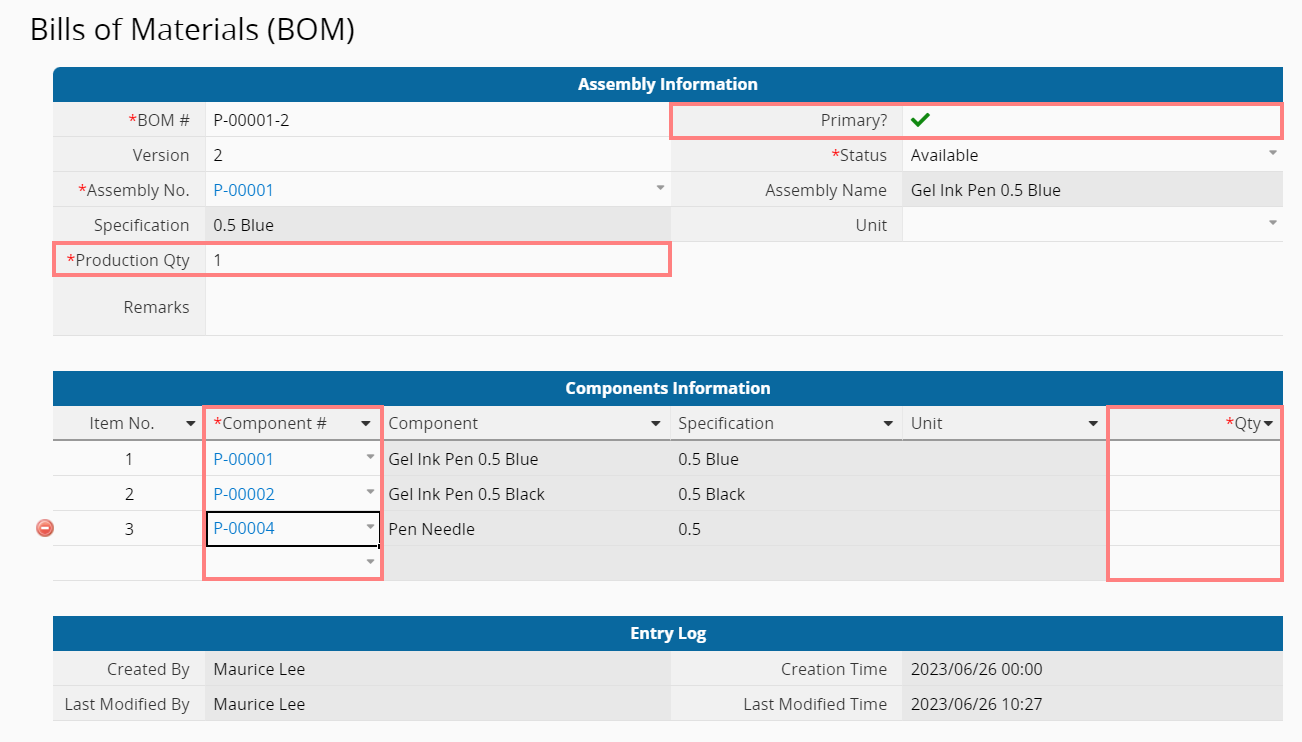

Pour créer une nouvelle entrée sur cette feuille, sélectionné l'"Assemblage" liéet chargez ses informations de nomenclature. Les champs sont décrits ci-dessous :

b>Numéro d'assemblage : Sélectionnez dans la liste l'assemblage auquel cette nomenclature appartient. Notez qu'elle affichera uniquement les assemblages dont la valeur du champ Source est "Production"

Quantité de production : détermine combien d'assemblages sélectionnés produire à la fois.

Primaire : comme un assemblage peut avoir plusieurs nomenclatures, l'une d'entre elles doit être définie comme principale. C'est un peu comme si un plat particulier pouvait être préparé avec différents ensembles d'ingrédients, mais il ne peut y avoir qu'une seule recette standard.

Sous-table d'information sur les composants: contient les détails sur détails sur les matériaux nécessaires pour produire cet assemblage. C'est un peu comme une liste d'ingrédients dans une recette ; sélectionnez le numéro de composant utilisé, puis indiquez la quantité. Une fois que vous avez rempli la troisième ligne, le système ajoutera automatiquement une quatrième ligne, donc ne vous inquiétez pas s'il y a beaucoup de composants.

Remarque : chaque composant #a été configuré avec l'outil Lier & Charger, ce qui vous permet de remplir automatiquement les informations comme le nom, les spécifications et unités, directement à partir de la feuille Assemblage. Le champ Version est généré automatiquement en ajoutant 1 au plus grand numéro de version actuel de la nomenclature appartenant à cet assemblage, tandis que le numéro de la nomenclature est composé du Numéro d'assemblage et du numéro de Version. Si vous ne souhaitez pas utiliser cette convention de numérotation, vous pouvez passer en mode design et supprimer la formule.

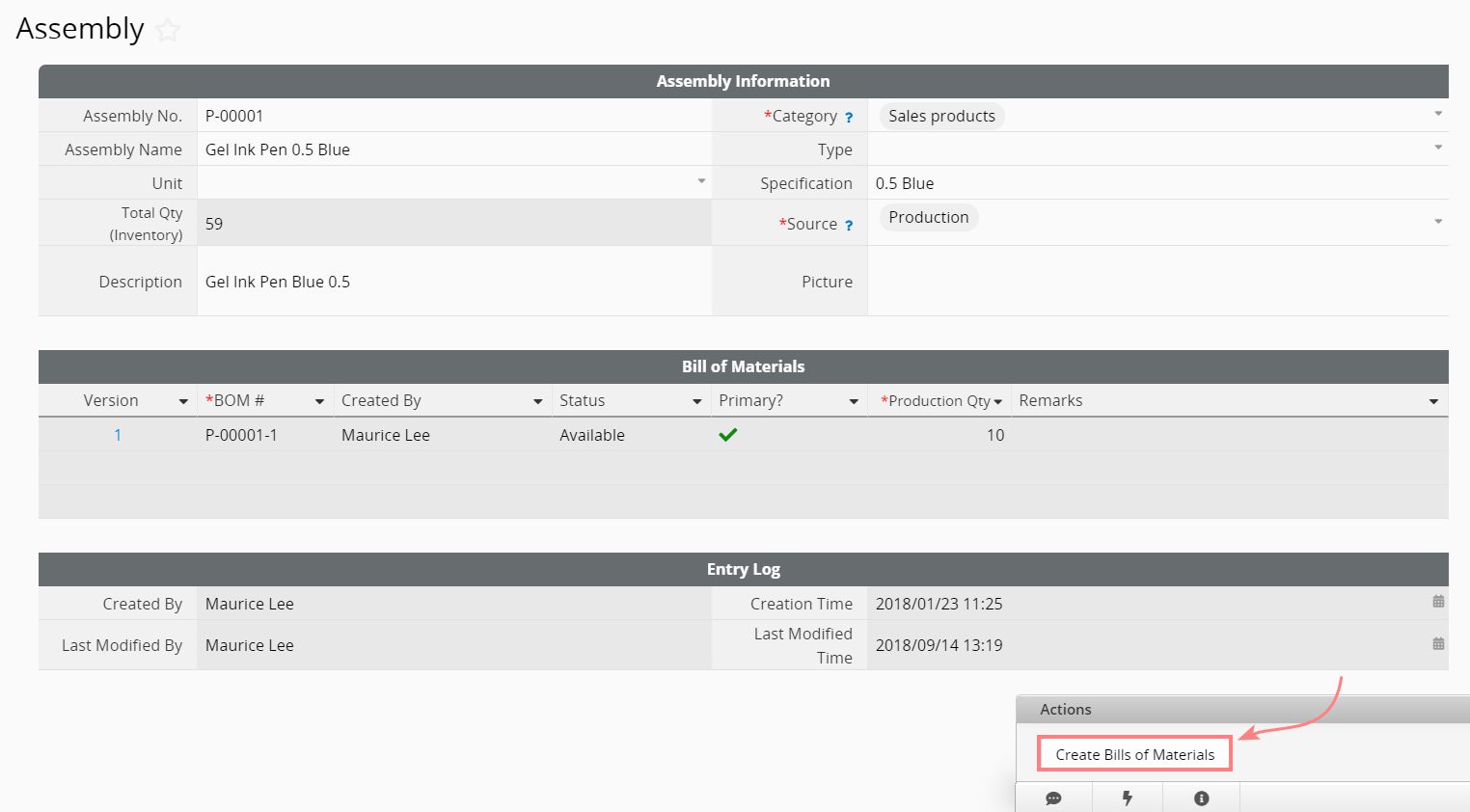

Ou, vous pouvez simplement utiliser le bouton d'action pour créer une nouvelle nomenclature pour cet assemblage.

Si vous utilisez le bouton d'action, vous n'avez pas à sélectionner manuellement l'assemblage correspondant, le système le fera automatiquement pour vous. Tout ce que vous avez à faire est de remplir le reste de la feuille.

Une fois que votre Liste des matériaux a été complétée, elle sera automatiquement répertoriée dans la sous-table sur la feuille Assemblage à laquelle elle appartient.

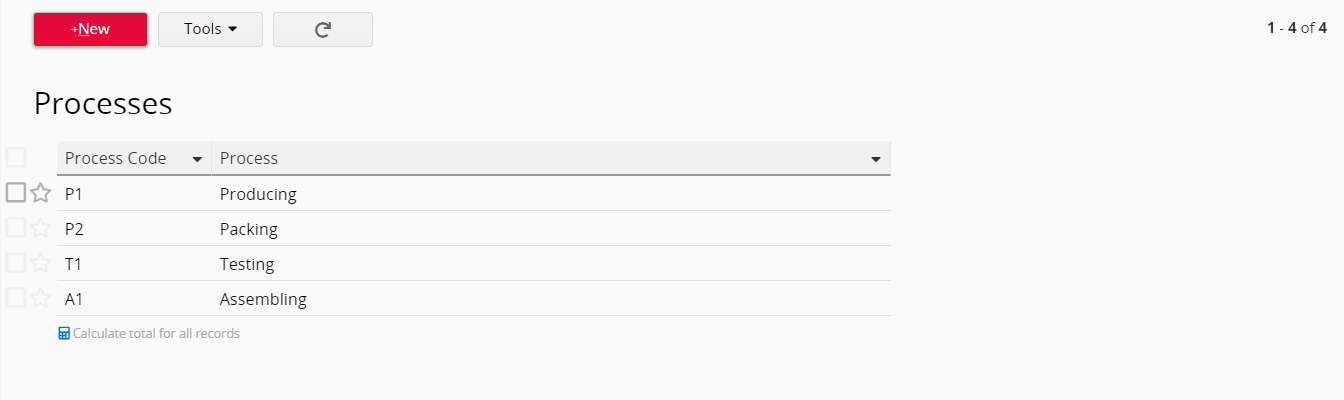

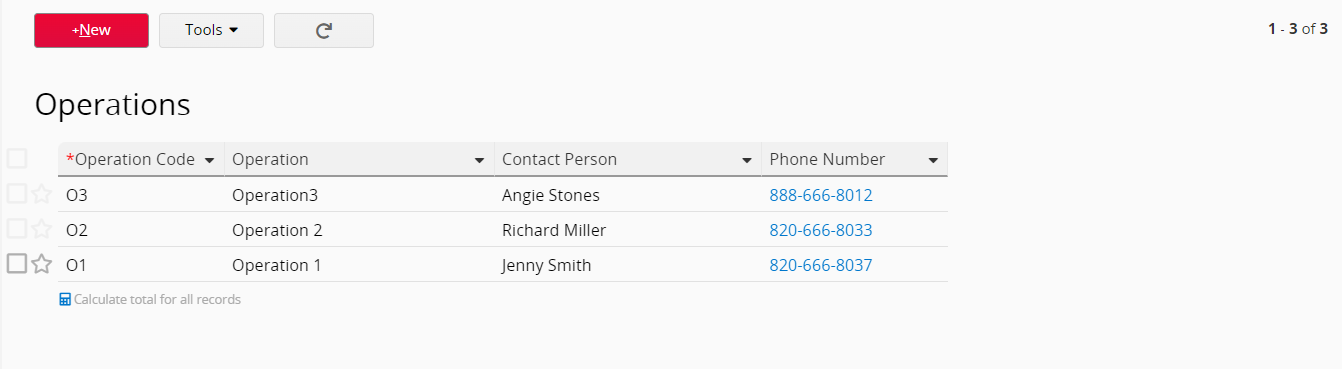

Dans ces deux feuilles, vous pouvez inclure des informations sur les processus et les opérations de fabrication. Ainsi, lorsque vous allez créer le flux de production du produit, vous pourrez sélectionner le code de processus et le code d'opération correspondants à chaque étape.

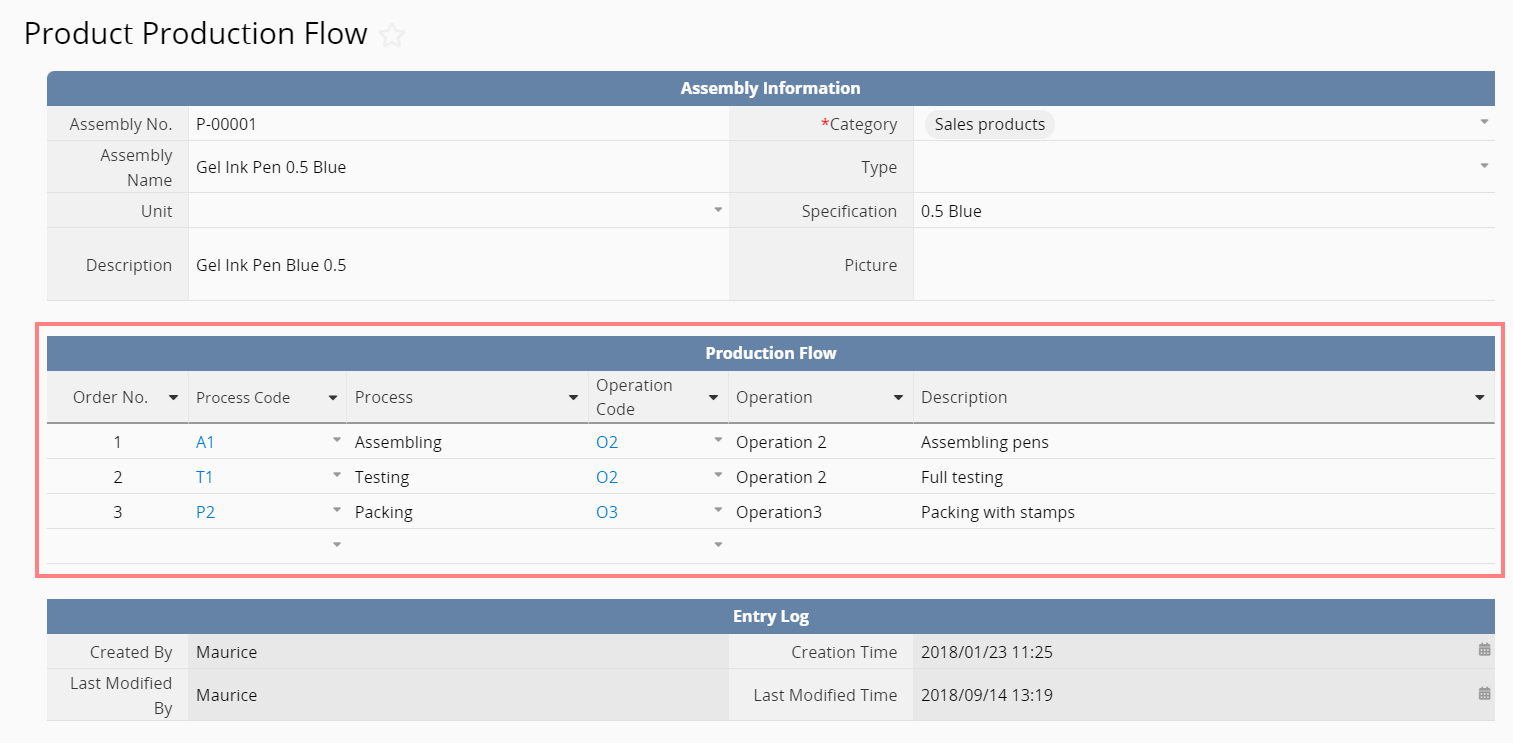

Un assemblage a un seul flux de production. Flux de production de produit est une version multiple de la feuille Assemblage, employée pour enregistrer le flux de production d'un matériau. Un filtre fixe est appliqué sur la feuille de sorte que seuls sont affichés les assemblages dont la Source est "Production", vous permettant ainsi de créer ou de modifier leur flux de production.

Cliquez sur un assemblage pour ouvrir l'entrée, puis vous pouvez enregistrer son flux de production dans la sous-table de flux de production. Les codes de processus et d'opération ont été définis comme liés aux feuilles de processus et opération correspondantes. Sélectionnez un code pour remplir automatiquement les noms du processus et de l'opération, puis saisissez manuellement la description de l'opération.

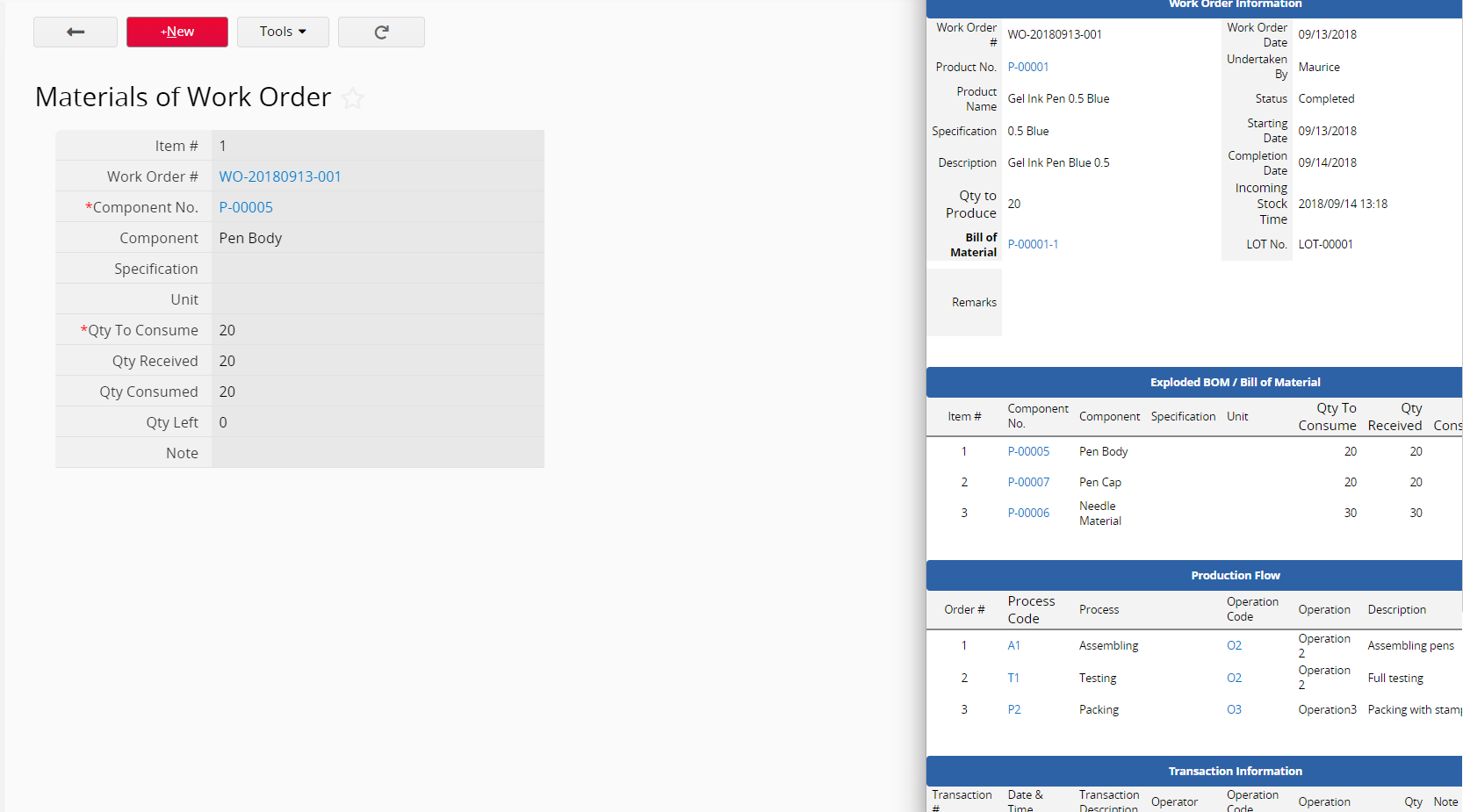

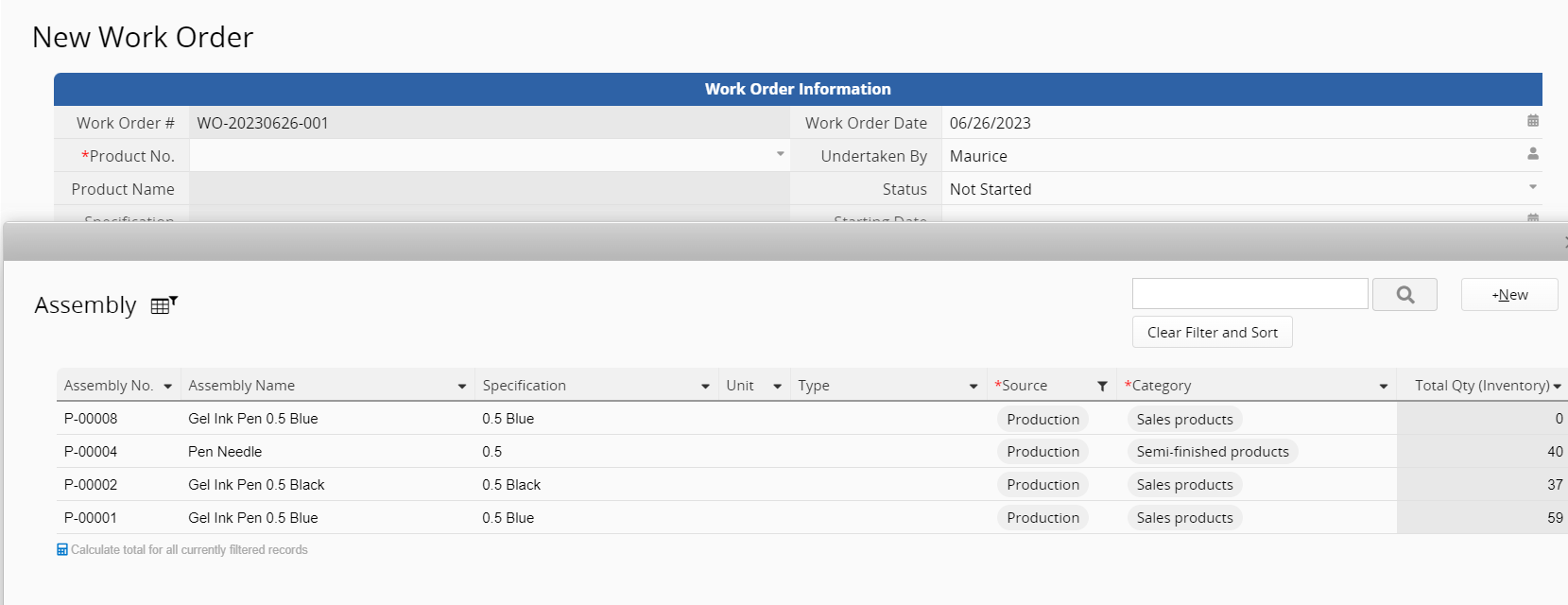

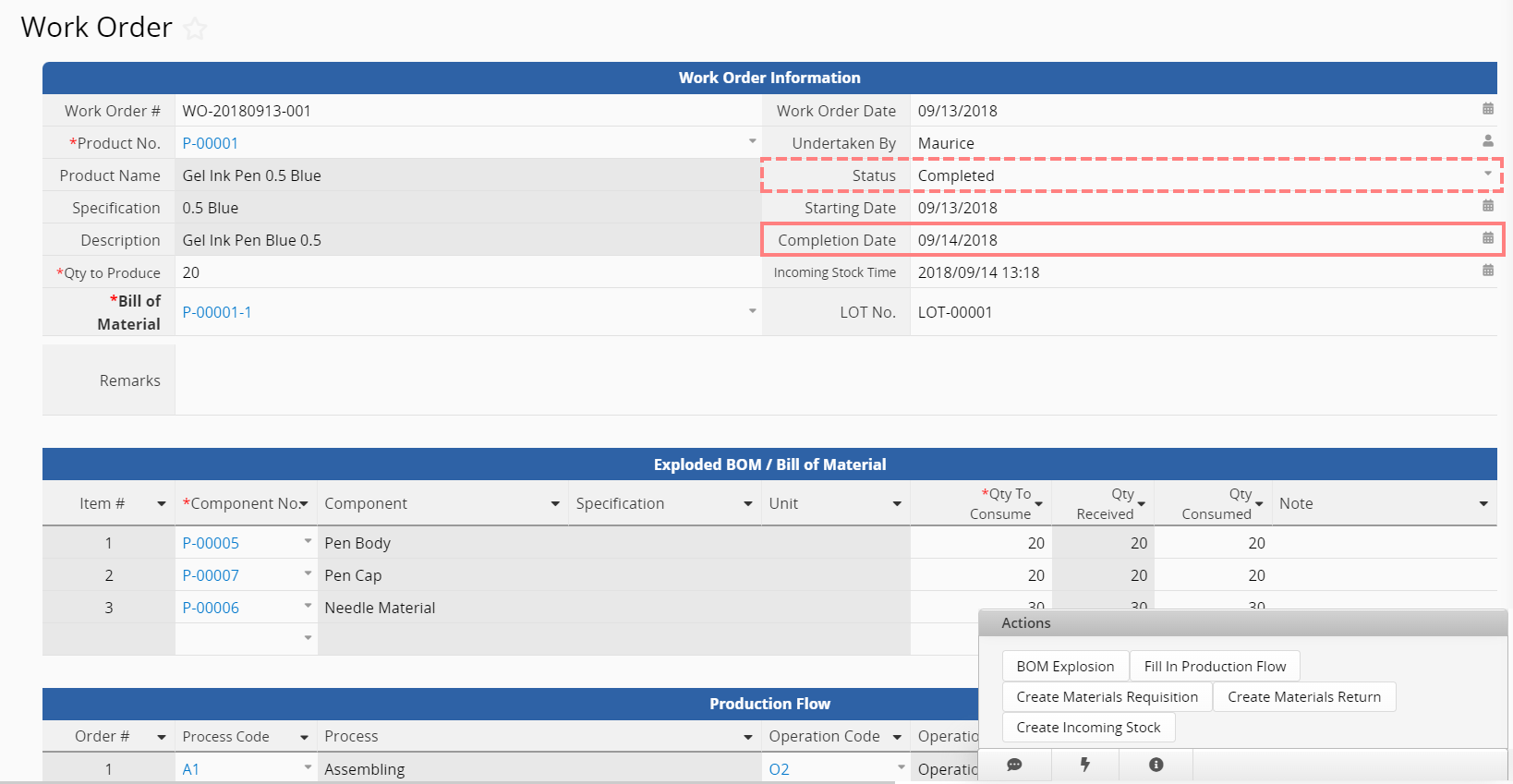

L'ordre de travail est utilisé pour enregistrer des informations telles que l'assemblage, la liste des matériaux pour la production et la quantité à produire (saisie manuellement), les matières premières et les quantités nécessaires à la production, ainsi que le flux de production correspondant (rempli automatiquement via un bouton d'action). Il est divisé en cinq sections.

Commencez par remplir les informations de l'ordre de travail située dans la partie haute, qui incluent les éléments suivants :

L'assemblage à produire. Ce champ est configuré pour être sélectionné à partir de la feuille Assemblage avec un filtrage dynamique n'affichant que les assemblages dont la source est "Production".

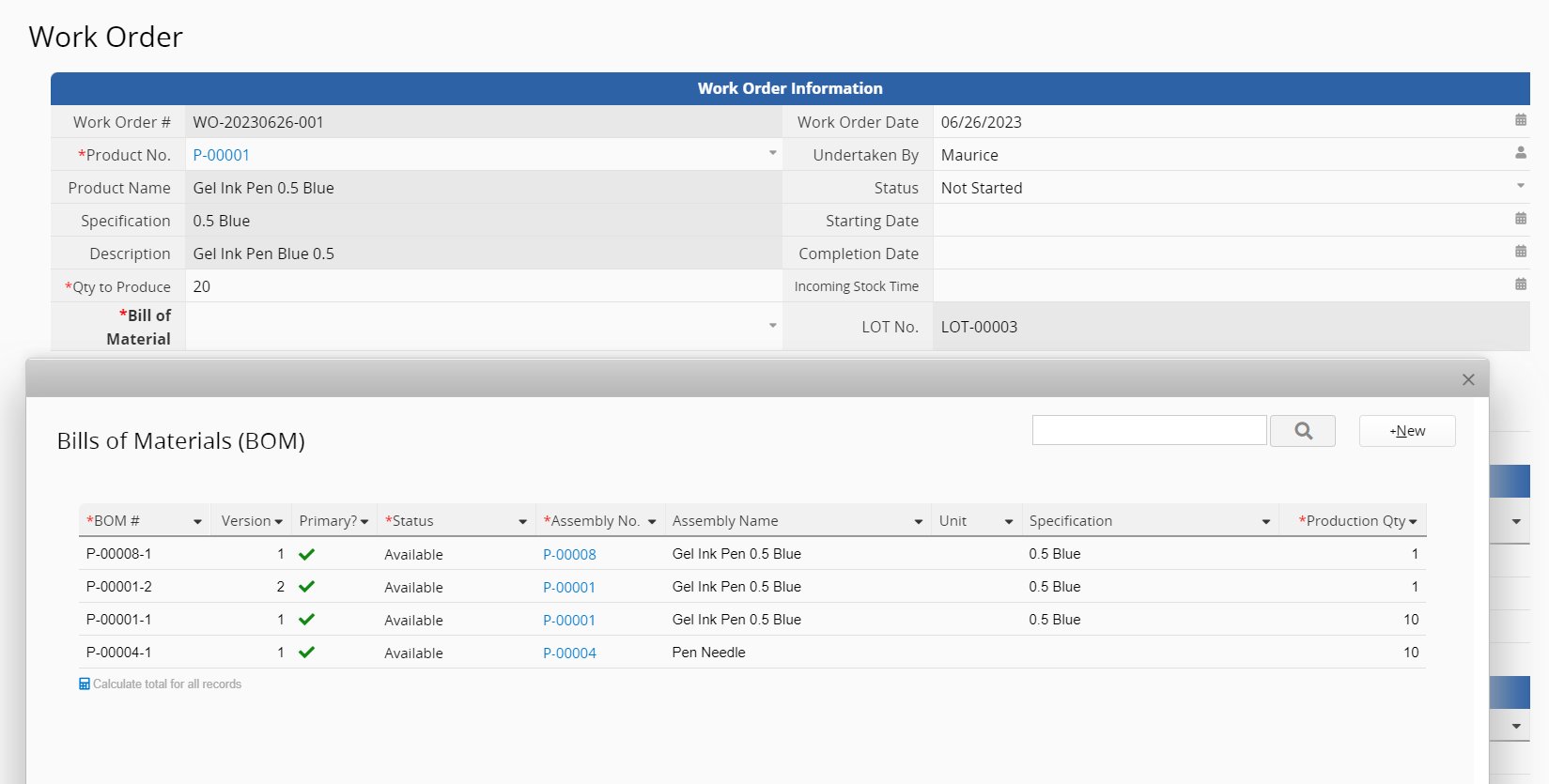

Une fois que vous avez saisi la quantité que vous voulez produire, indiquez dans le champ Liste des matériaux (BOM) quelleListe des matériaux vous allez utiliser comme référence pour la production. Ce champ est aussi configuré avec un filtrage dynamique, donc il n'affichera que la liste des matériaux en lien avec l'assemblage que vous avez sélectionné.

Le champ Statut est défini par une formule et ne nécessite donc aucune saisie manuelle. Quand vous remplissez la Date de début, Statut passera automatiquement à En cours.

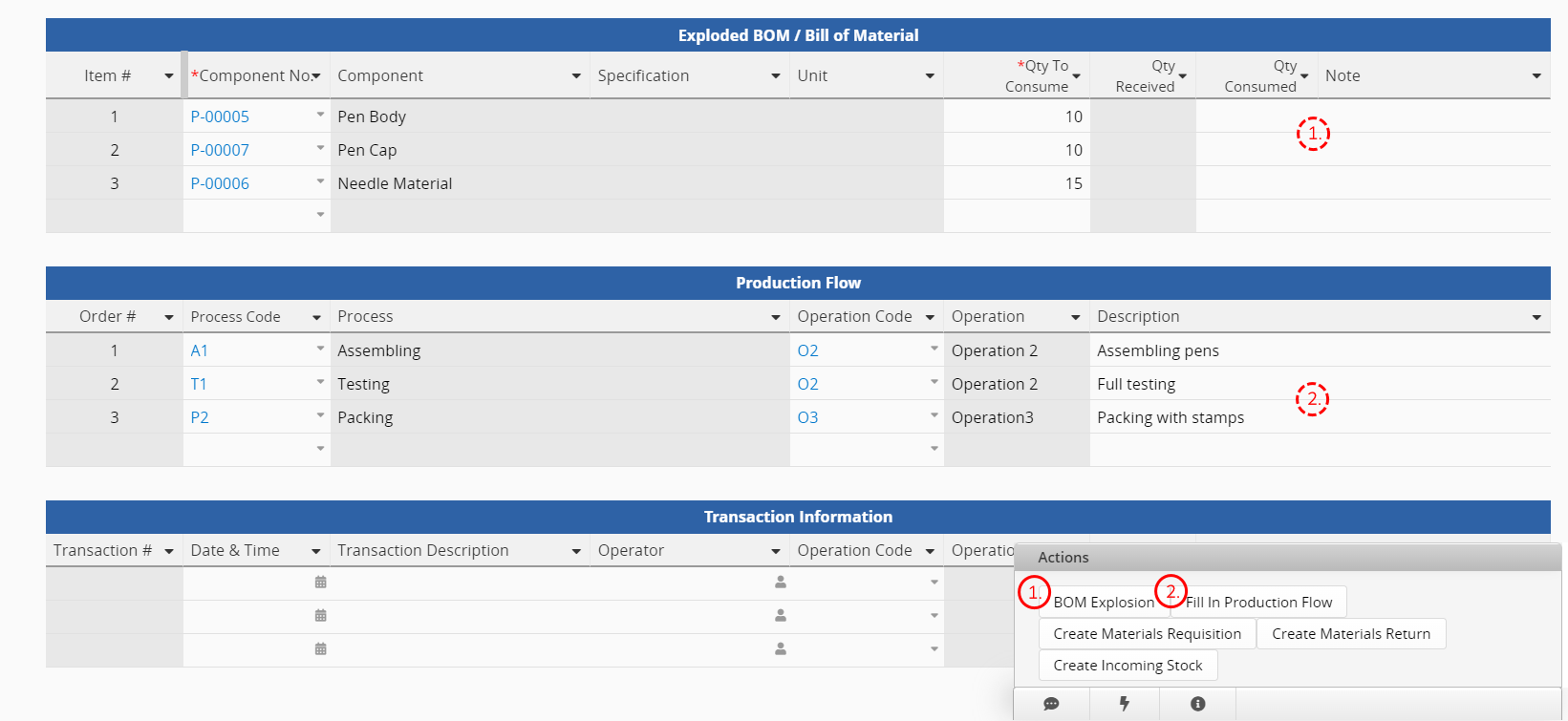

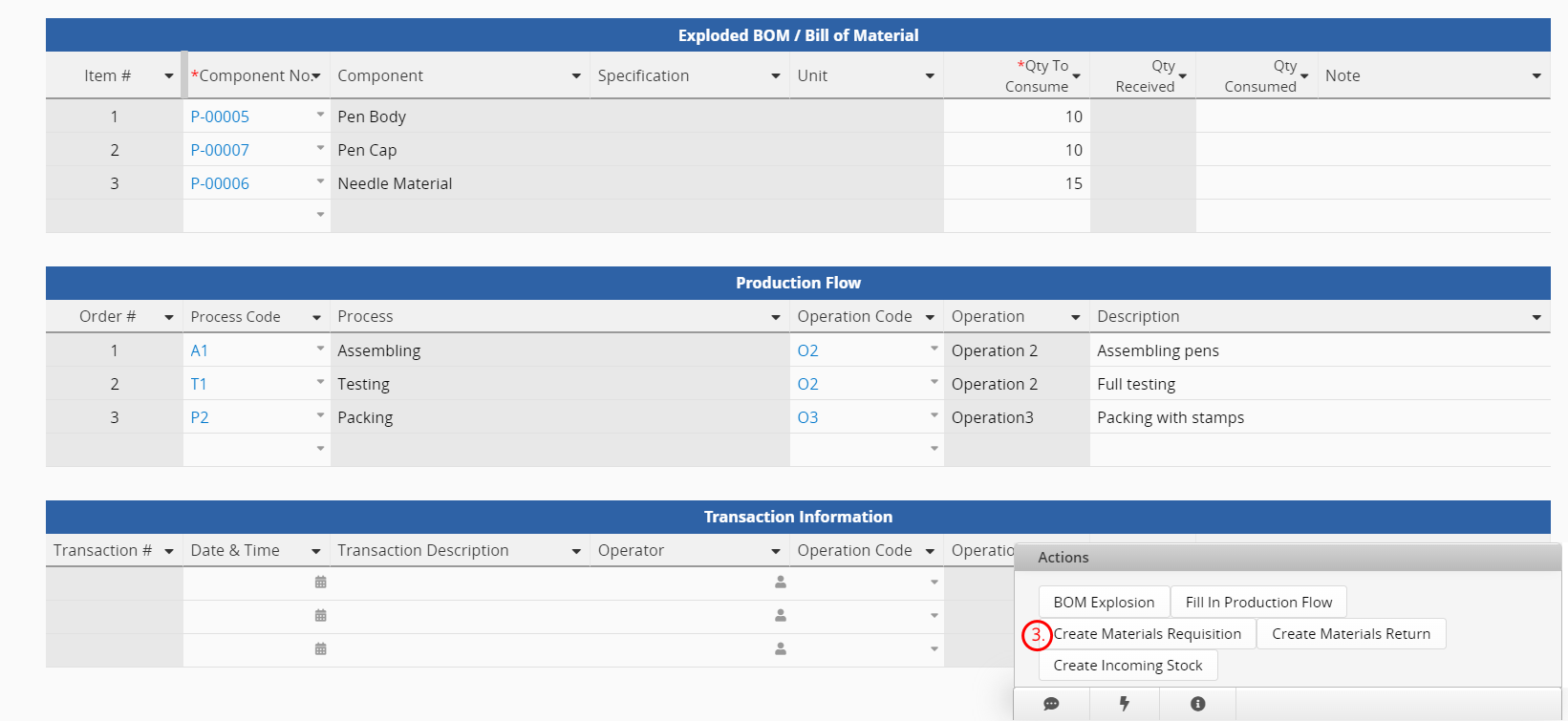

Après avoir sauvegardé vos données, cliquez sur les boutons d'action suivant dans l'ordre suivant : "Explosion BOM" puis "Remplir le flux de production" pour éclater la nomenclature (BOM) et lister les matériaux et les quantités nécessaires pour produire la quantité spécifiée de produits ainsi que le flux de production spécifié. (L'explosion de la nomenclature ne prend actuellement en charge que l'explosion jusqu'au niveau final et ne peut pas s'arrêter à un produit semi-fini).

Une fois que vous avez vérifié que les matériaux et le flux de production remplis automatiquement sont corrects, vous pouvez cliquer sur le troisième bouton d'action, « Créer une demande de matériaux ». Ce bouton d'action convertit les enregistrements, transférant les informations sur les matériaux et les quantités de l'ordre de travail à la feuille Demande de matériaux pour faciliter la réquisition.

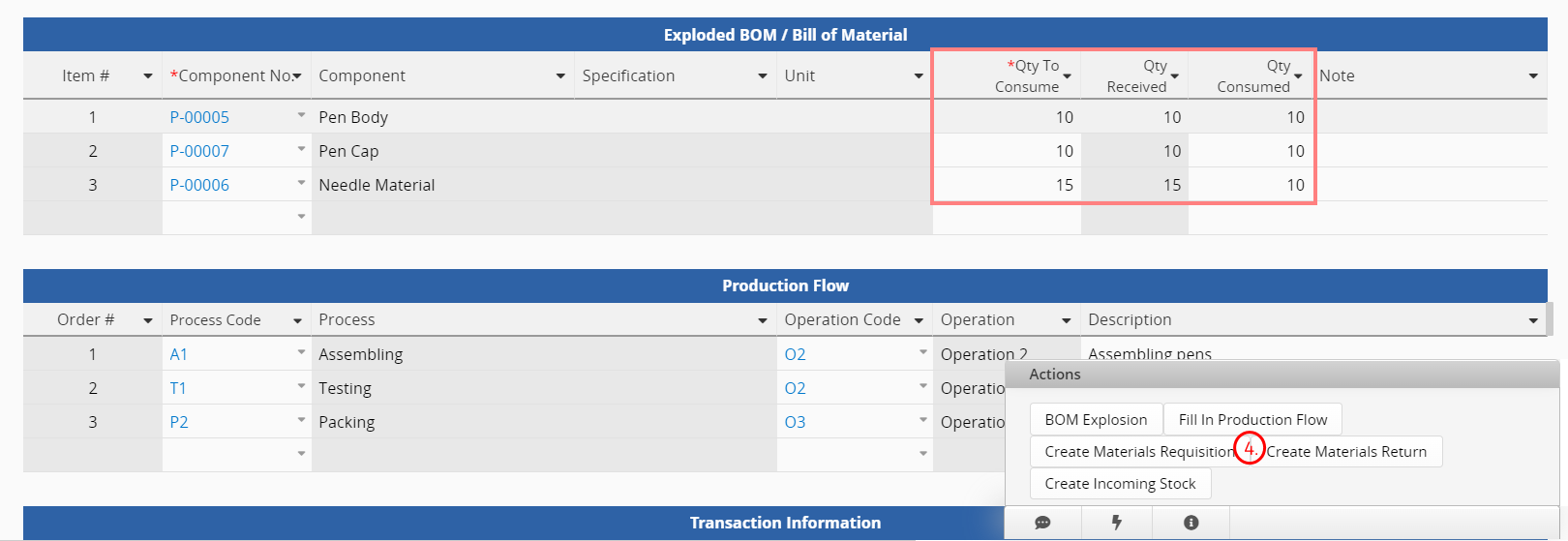

Si la quantité reçue est supérieure à la quantité employée (ce qui signifie qu'il y a du matériel inutilisé) et que l'excédent doit être retourné, alors le quatrième bouton d'action, « Créer un retour de matériaux », peut être utilisé. Ce bouton d'action effectue également une conversion d'enregistrement, en envoyant le composant et la Qté restante (champ caché avec une formule calculant « Qté reçue - Qté utilisée ») à la feuille Retour de matériaux pour le processus de retour.

Pour plus de détails à propos des demandes et des retours, veuillez consulter cette section.

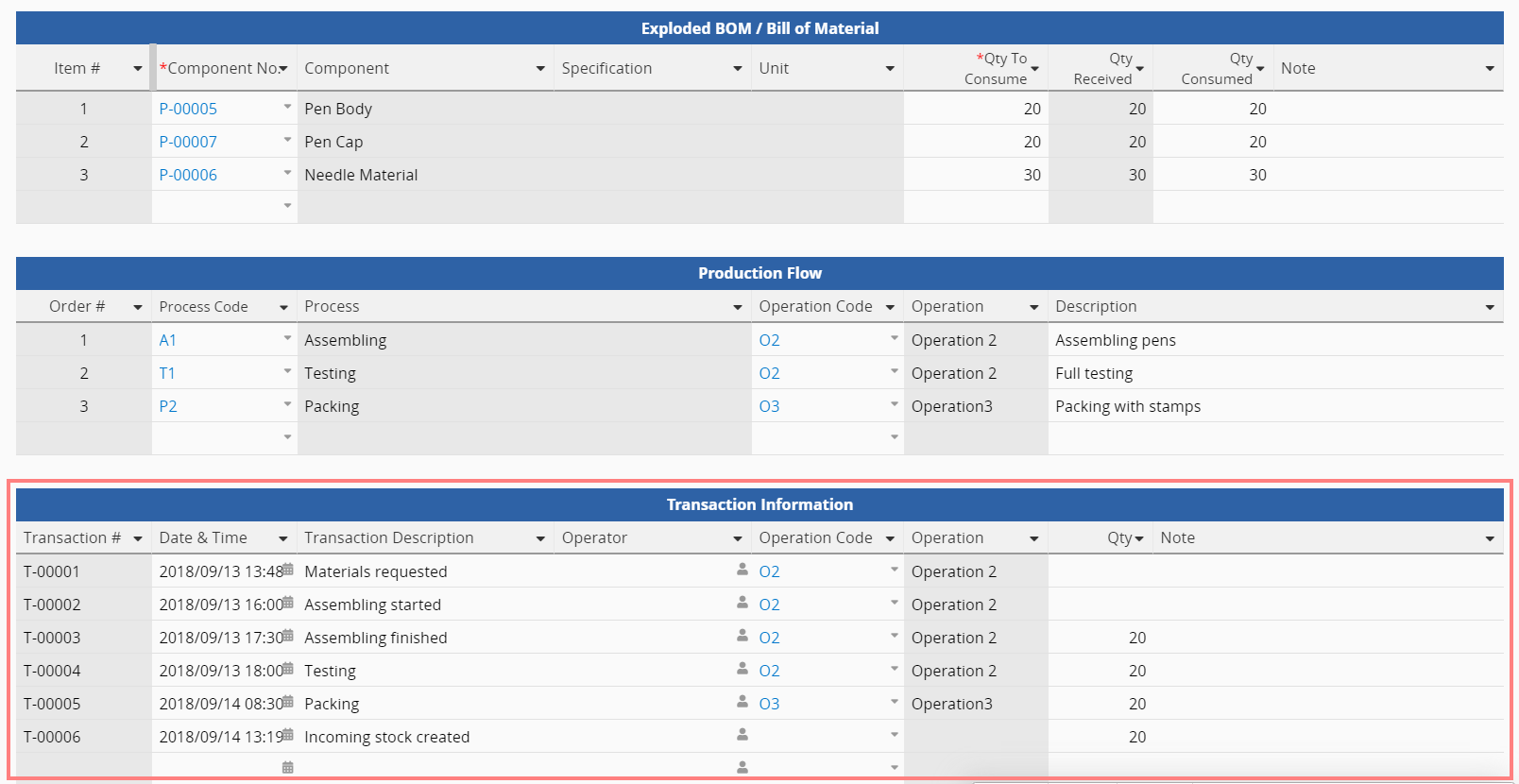

La sous-table d'informations sur les transactions ci-dessous vous permet d'entrer manuellement des informations sur les transactions qui ont lieu durant la production.

Quand la production d'un produit est terminée, il vous suffit de saisir la Date de réalisation, et la formule du champ Statut changera automatiquement le statut en achevé.

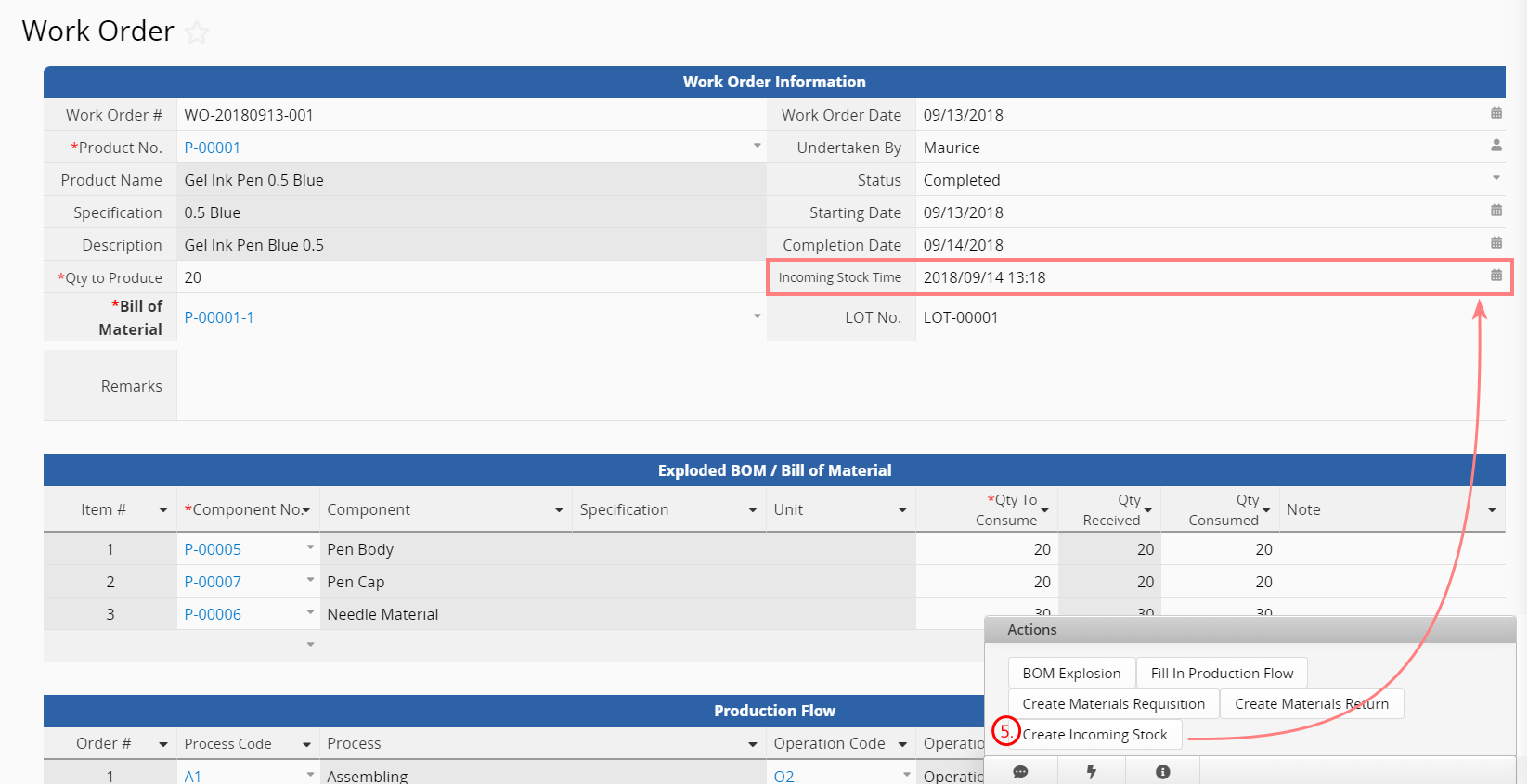

Une fois que le Statut de l'ordre de travail est défini sur achevé, vous pouvez utiliser le cinquième bouton d'action, "Créer un stock entrant", pour le convertir en une feuille de stock entrant (modèle de gestion des stocks). En cliquant sur ce bouton, l'Heure d'entrée de stock sera automatiquement remplie. Notez que l'entrée en stock réelle doit encore être effectuée sur la feuille de stock entrant.

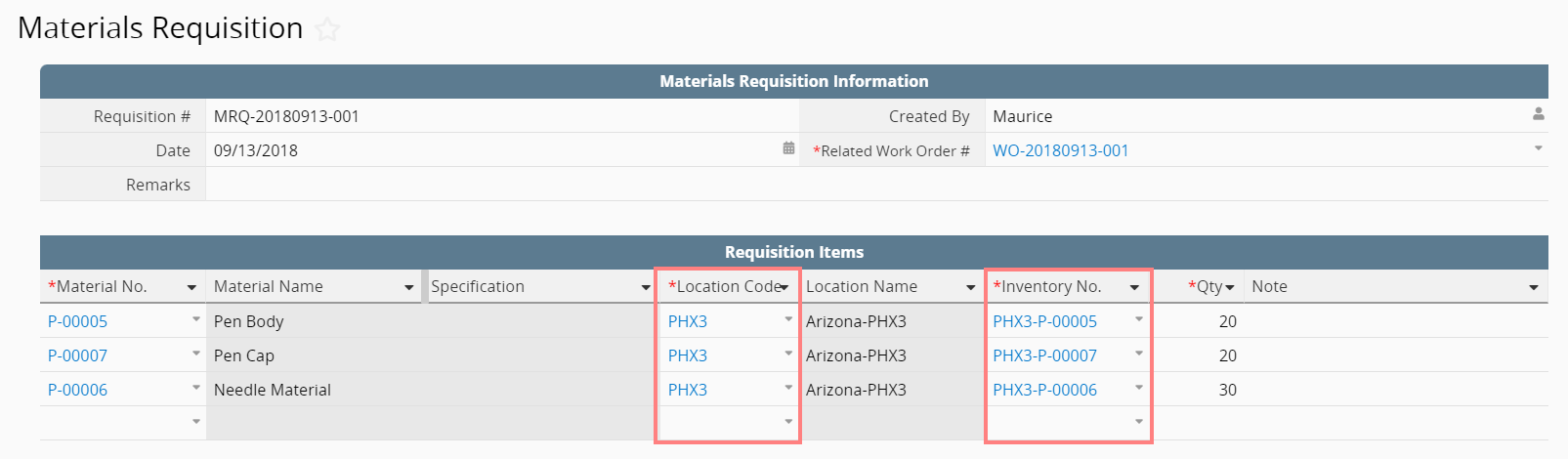

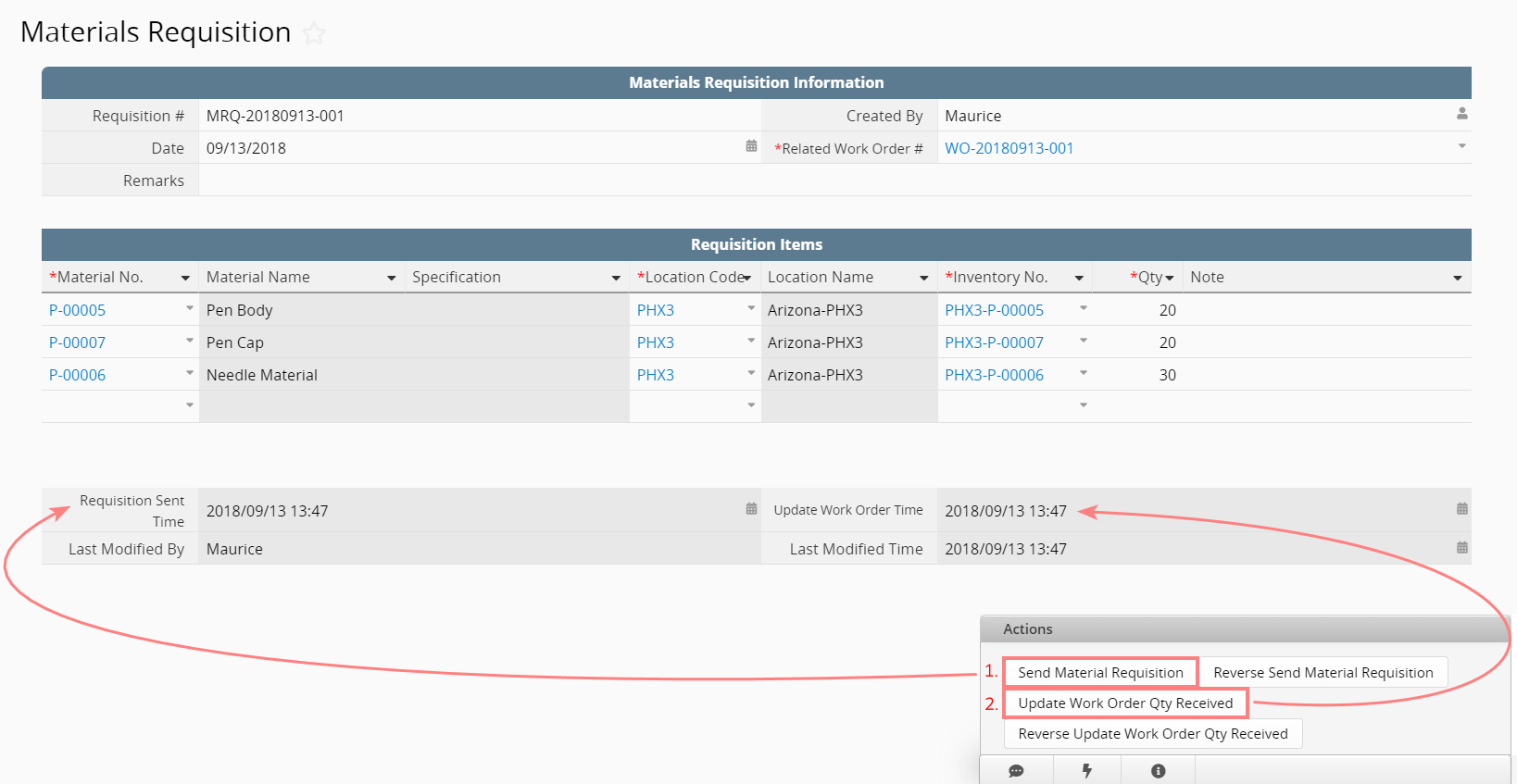

(La feuille de demande est utilisée comme illustration dans les images suivantes).

Les données sur les deux feuilles peuvent être créées grâce à la conversion d'enregistrement en utilisant les boutons d'action dans l'ordre de travail. Les informations nécessaires sur les matériaux, telles que le Numéro de matériau, le Nom du matériau et la Quantité, seront automatiquement remplies dans les feuilles de demande et de retour. Plus précisément, les quantités sont converties à partir des champs "Qté à utiliser" et "Qté restante" (champ caché) de la sous-table de la liste de matériaux dans l'ordre de travail, vers les feuilles de réquisition et de retour.

Ici, il vous suffit de remplir le Code d'emplacement et le Numéro d'inventaire pour déterminer d'où provient le matériel et où il doit aller pour la demande et le retour.

Une fois les données enregistrées, utilisez les boutons d'action pour d'abord "Envoyer la demande / le retour de matériaux", puis "Mettre à jour la quantité reçue dans l'ordre de travail" pour mettre à jour la quantité reçue sur l'ordre de travail.

Etant donné qu'il s'agit d'une nouvelle feuille crée à partir de la sous-table de laliste de matériaux de la feuille Ordre de travail, les données sont synchronisées. Comme toutes les modifications et ajouts de données se font sur l'ordre de travail, tous les champs de cette feuille sont en lecture seule et ne peuvent pas être modifiés. Cependant, si les données sont mises à jour via les boutons d'action, comme par exemple la mise à jour de Quantité reçue en utilisant le bouton "Mettre à jour la quantité reçue de l'ordre de travail" sur la feuille de demande ou de retour de matériaux, alors la valeur est aussi mise à jour sur cette feuille.

Cette feuille vous permet de générer un rapport ou de créer des relations de liaison supplémentaire lorsque vous avez besoin d'analyser et de lier chaque matériau utilisé dans un ordre de travail donné.